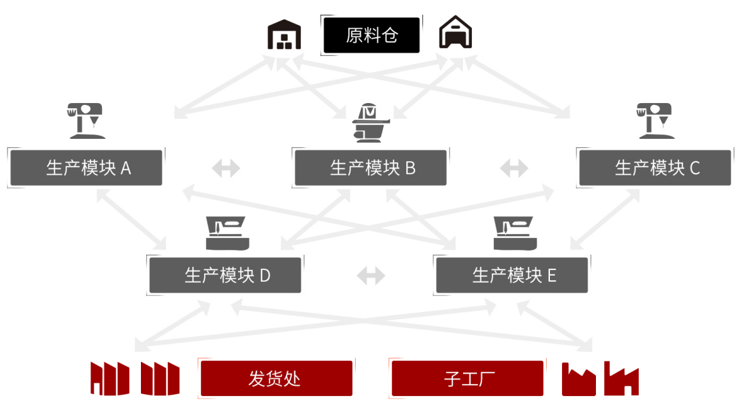

动态规划工序分配控制系统

超级MES。通过MINLP模型和随机动态规划模型,在各生产模块之间安排生产任务。

- 降低工序间静默等待时间

- 减少生产模块切换任务的次数

- 实现各工序并发协同

- 缩短生产时间(15-30天缩短至2小时)

- 提高生产效率(加工成本降低70%)

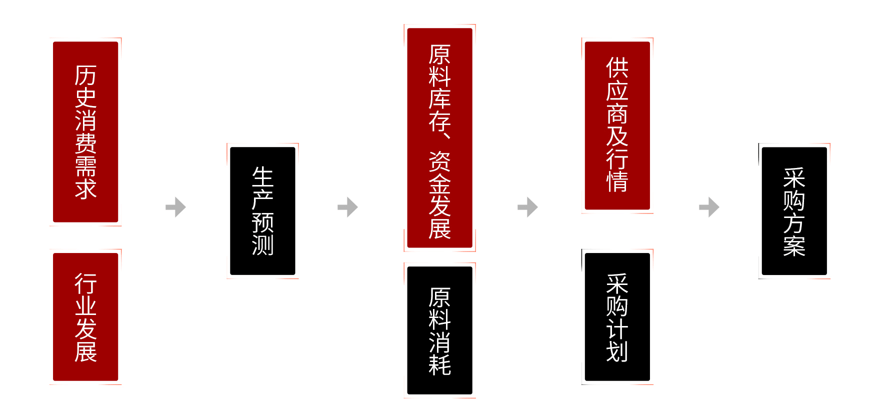

动态规划原料采购调拨系统

- VAR模型根据历史数据对需求进行精准预测

- 配合MINLP定制出最优生产计划,控制售罄概率和库存

- 再结合原料库存数据及补给函数,下达最优采购指令

- 库存周转率提高8倍

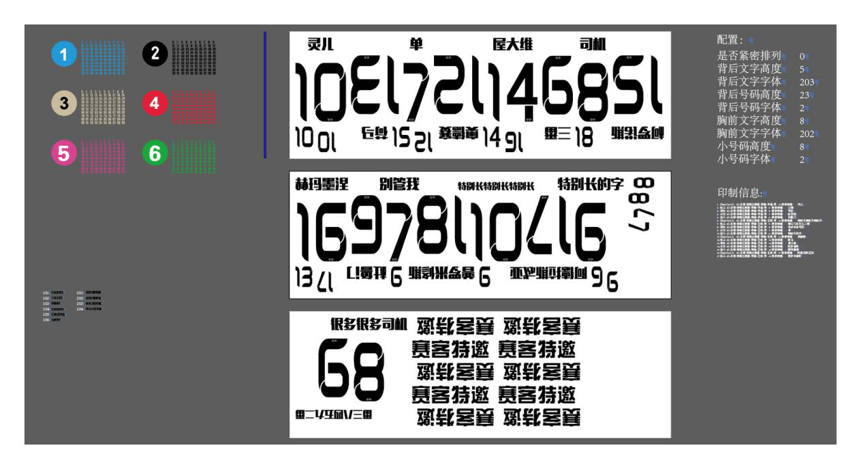

基于图像识别和人工智能的热转印系统

- 辅料自动排版、节省材料、降低边角料损耗

- 图像识别实现精准定位

- 机械臂完成放料、烫印、及部分缝纫组装工序

- 替换80个熟练工

基于图像识别的热升华瑕疵检测及寻边裁剪系统

- 通过图像识别完成半成品排列组合及传输

- 通过物联网技术,对各工序设备的协同管理

- 并具备代偿机制,自动补充生产中损耗的部分

- CV瑕疵检测,自动分拣和补片

- 支持24小时无人作业

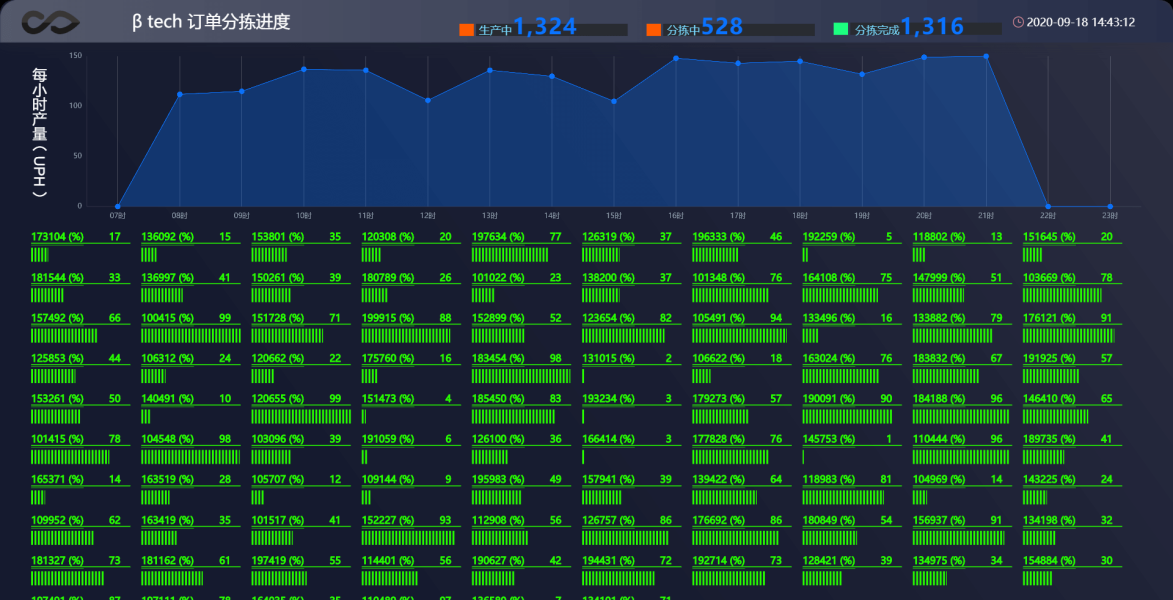

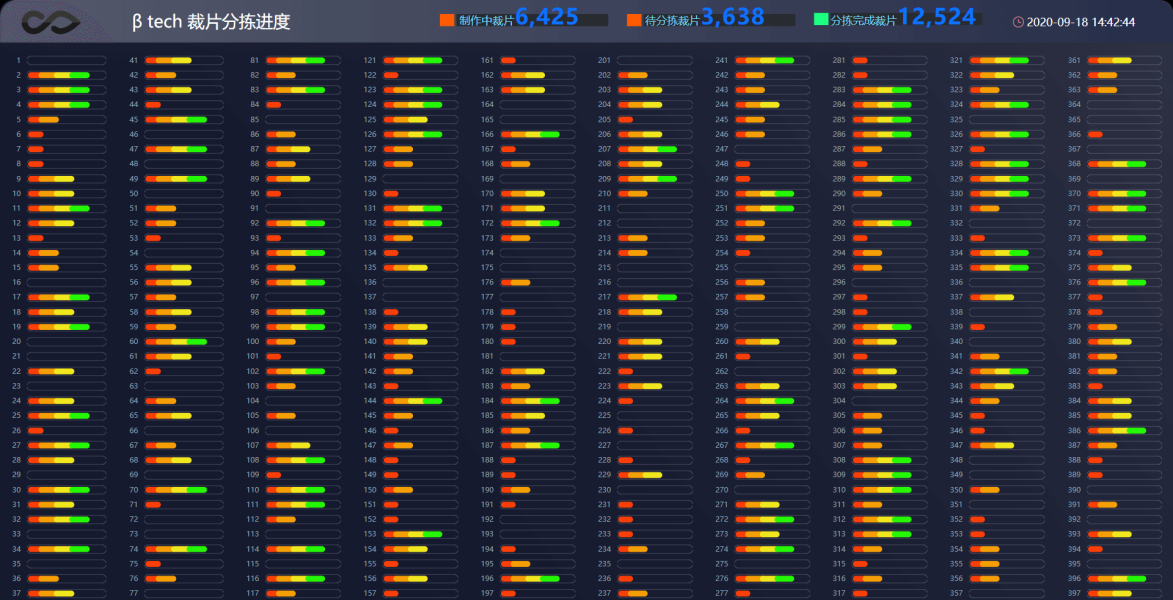

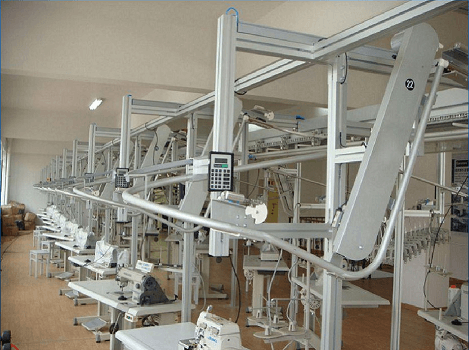

基于人工智能的裁片分拣及工序运筹系统

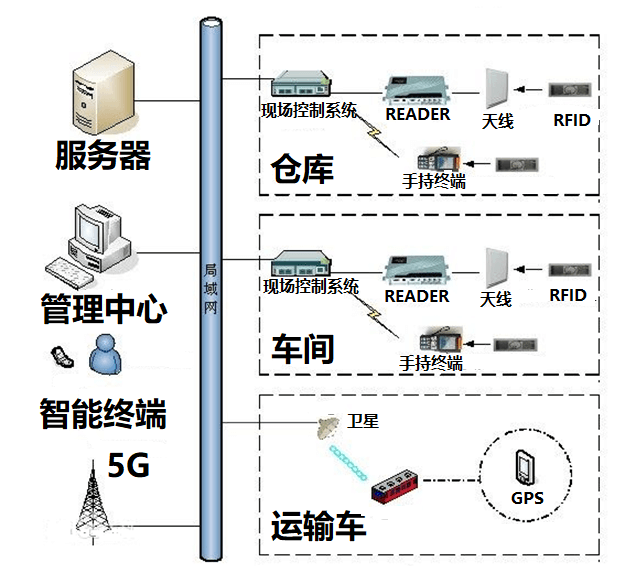

- 通过二维码或RFID,对所有裁片进行追踪

- 机器人根据工艺需求对裁片进行分拣归类

- 通过AGV或吊挂系统将材料送至最佳工位

- 加工费降低80%,人工干预减少90%

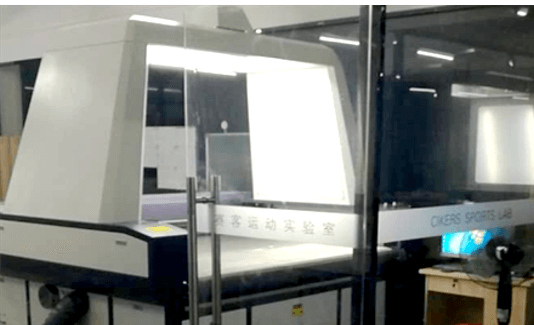

基于人工智能的数码直喷系统

- 与日本Brother以及以色列Kornit打通API全程云端数控

- 智能颜色控制,避免色差

- 多机器人配合,完成全部6套工艺

- 24小时无人作业,运营成本降低50%

自动包装及智能仓库系统

- 自动包装与分拣,省时高效

- 灵活满足多种包装方案

- 智能仓库基于AVG和RFID

- 每套系统减少10个包装工和5个流转工

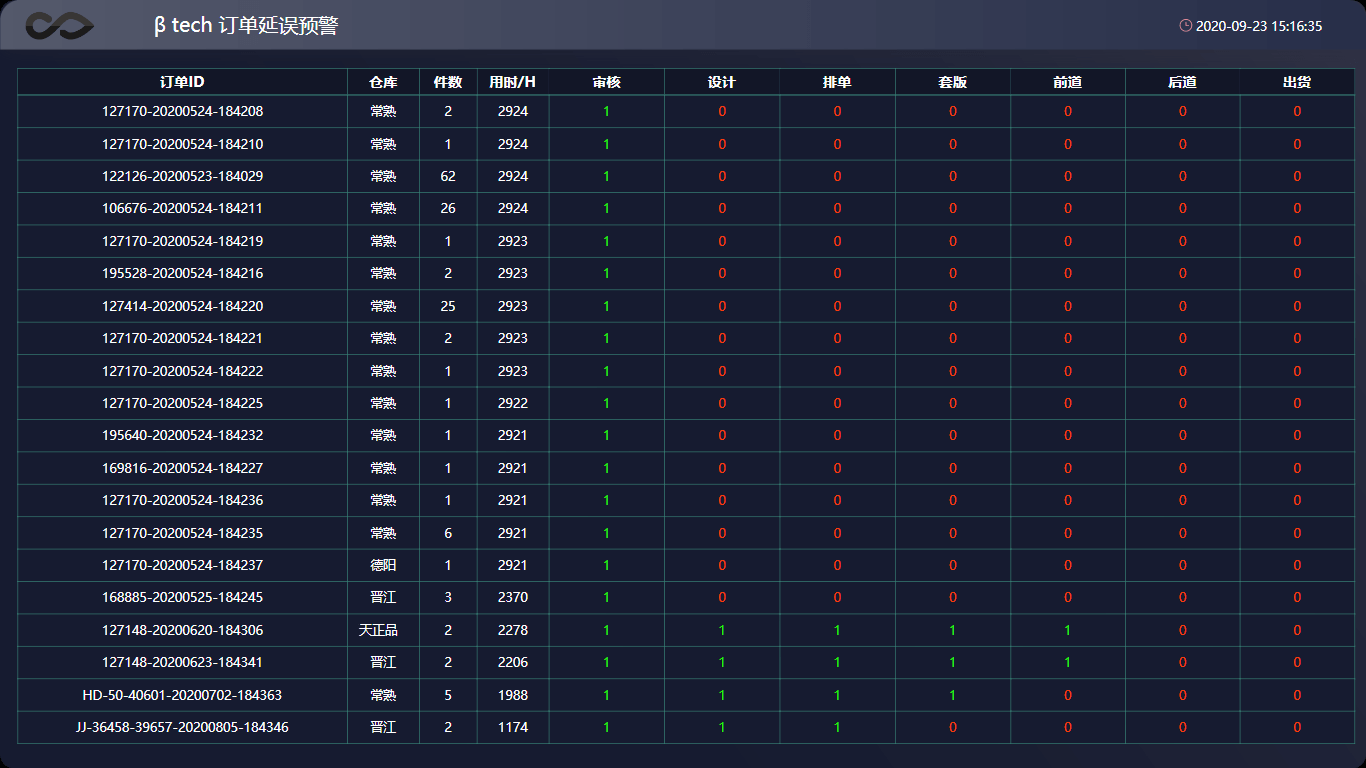

进度追踪播报系统

- 每道工序都自动录制5秒钟短视频上传到云端

- 客户会被实时通报订单进度情况,查看短视频

- 延误预警和自动启动应急预案

- 提高客户体验,减少客服工作